L’Europe publie un nouveau rapport sur l’analyse du cycle de vie des batteries de véhicule électrique

Rassemblant les données de plusieurs études, un nouveau rapport du Parlement européen confirme à nouveau les vertus du véhicule électrique par rapport aux thermiques sur l’ensemble de son cycle de vie, et ce malgré une phase de production plus énergivore.

Une production à décarboner

Si les émissions de CO2 liées à la production des voitures électriques sont bien plus élevées que celles des voitures thermiques, c’est essentiellement en raison de la batterie, rappelle le rapport européen.

La production des batteries peut ainsi être divisée en deux parties : d’une part la fabrication des cellules et d’autre part l’assemblage des packs, la première étant beaucoup plus énergivore que la seconde.

Aujourd’hui majoritairement fabriquées en Asie, les cellules nécessitent beaucoup d’électricité lors du processus de fabrication. Une énergie qui peut être fortement carbonée dans certains pays comme la Chine et qui vient détériorer le bilan global de l’électrique. Ainsi, si le développement des énergies renouvelables sur les lieux de production actuels reste un levier important pour améliorer l’impact global du véhicule électrique, la relocalisation de ces sites apparait également comme une solution intéressante. Le rapport s’appuie par exemple sur la Gigafactory de Tesla installée dans le Nevada. Celle-ci est autosuffisante en électricité, se servant de panneaux solaires, du vent et de la géothermie pour diminuer l’usage d’énergie carbonée.

Un cycle d’utilisation à optimiser

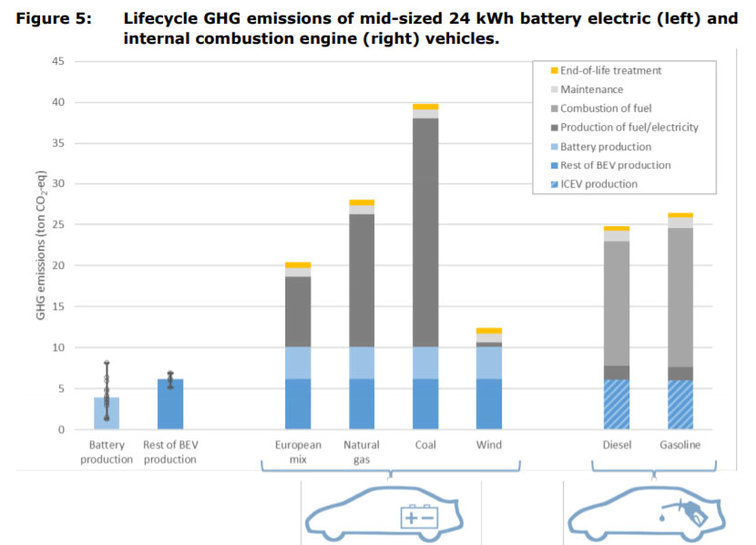

La voiture électrique est encore plus vertueuse si elle est combinée à de l’électricité décarbonée. Le graphique ci-dessous démontre ainsi qu’une alimentation électrique exclusivement issue de l’énergie éolienne permettrait d’améliorer considérablement les émissions globales de la voiture électrique. A l’inverse, l’utilisation exclusive d’électricité produite à partir du charbon ou du gaz naturel rendrait le véhicule électrique plus émetteur que son équivalent thermique.

En Europe, la situation devrait s’améliorer progressivement. Alors que le mix énergétique actuel est déjà favorable à l’électrique même si le bénéfice reste relativement modéré, la montée en puissance annoncée des énergies renouvelables devrait permettre de creuser l’écart avec les véhicules thermiques au cours des prochaines années.

L’enjeu des ressources et du recyclage

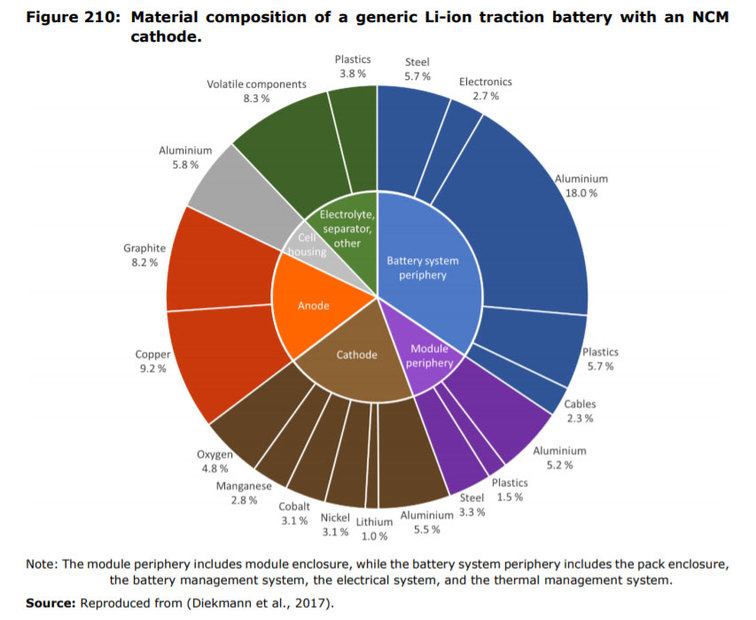

Extrêmement complexes à réaliser, les batteries lithium-ion sont fabriquées à partir de multiples matériaux dont certains peuvent être sujet à un risque d’approvisionnement ou pourraient le devenir à l’avenir.

Selon le rapport, le lithium et le cobalt présentent aujourd’hui le risque le plus élevé même si les quantités utilisées restent assez limitées, une batterie lithium-ion ne contenant en moyenne que 3 % de lithium et de cobalt. Parmi les matières premières affichant un risque « moyen » figurent le fer, le cuivre, le graphite ou le manganèse. A l’inverse, l’aluminium n’affiche qu’un faible risque sur l’approvisionnement.

« L’amélioration des processus de récupération pour ces éléments à la fin de vie du véhicule peuvent, dans une certaine mesure, atténuer ces risques d’approvisionnement » note l’étude, rappelant ainsi l’importance de mettre en place des processus « efficaces » pour garantir une récupération optimale des matériaux.

« En principe, les métaux sont recyclables à l’infini mais en pratique le recyclage est souvent inefficace ou pratiquement inexistant en raison des limites imposées par la conception des produits, les technologies de recyclage, et la thermodynamique de la séparation des éléments » alertent toutefois les auteurs du rapport. Ils notent également la difficulté d’accéder aux informations liées aux processus de recyclage mis en place par les sociétés spécialisées dans le domaine. Un manque de transparence constaté sur toute la partie production qui tend à rendre la compréhension de la technologie et de ses impacts environnementaux bien plus difficiles à cerner.